Laserworks

|

Ein Tipp zum Eigenbau von eigenen Projekten

in grösserem Massstab. |

|

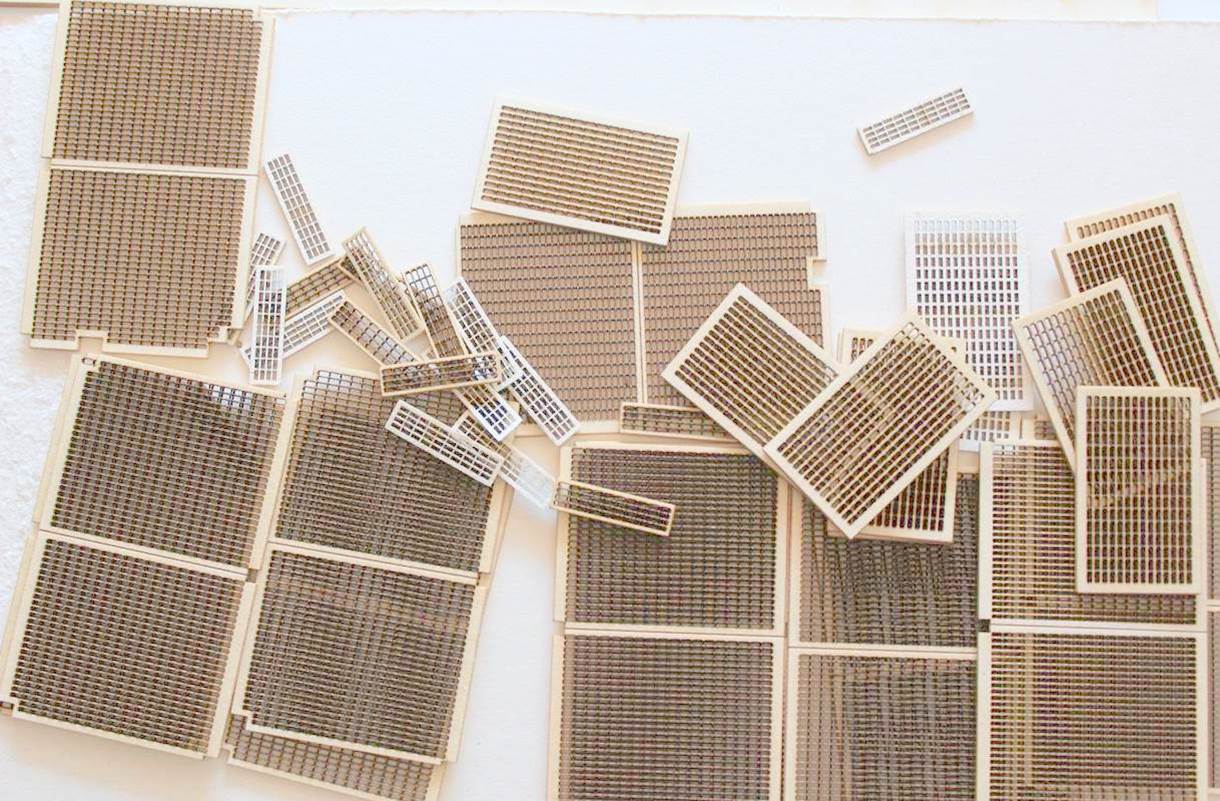

Ein Musterwerkstück, welches auf einer Laseranlage erstellt wurde.

|

WOHIN MIT DEN LASERARBEITEN?

Mein erster Versuch lief über Easygleis. Die Firma hat sich meiner Wünsche angenommen.

Das Ganze ist aber letztlich wegen der Distanz (Zürich - Dresden) nach dem ersten Projekt beendet worden.

(Siehe Projekt 1 unten). Es war einfach zu umständlich, sich schnell für mündliche Absprachen zu treffen, war unmöglich.

Daraufhin suchte ich eine andere Firma, die agil genug ist, sich neben den täglichen Arbeiten auch noch mit "verrückten Hobbybastlern" abzugeben.

GRUNDLAGEN

Wer seine Projekte lasern lassen will, der sollte über ein gutes, technisches Zeichnungsprogramm verfügen.

Ein Autocad oder Cadibau oder dergleichen ist Voraussetzung. Der Aufwand zum Zeichnen solcher

Laserpläne ist für einen Laien sehr hoch.

Die Daten, die ein Lasergerät lesen kann sind: DWG / DWT / DWL oder ähnliche Endungen. Es empfiehlt sich,

die Zeichnungen räumlich so zu arrangieren, dass keines der einzelnen Bauteile näher als 5mm an das nächste

angereit wird um ein Aufschmelzen der allenfalls verwendeten Kunststoffplatten zu vermeiden. Wie bei den

Kunststoffbausätzen üblich, ist es ratsam, einen sogenannten Sprue (ein Rahmengebilde) zu konstruieren, an

dem jedes Bauteil mittels eines kleinen Steges befestigt ist. In meinem Fall hat es sich bewährt, dass grössere

Bauteile von 2-3 Stegen gehalten werden. Die Breite dieser Stege lag bei max. 5mm.

DESIGN für das LASERN

Um das Durchschneiden und das Gravieren zu unterscheiden, verwende ich zwei Farben. Diese Farben wurden

mit dem Verantwortlichen der Laserfirma abgesprochen. In meinem Fall sind dies Rot für das komplette

Durchschneiden und Blau für Gravieren. Als Strichstärke wählte ich 0.25mm und als Gravurtiefe 1mm bei einer

Plattenstärke von 3 resp. 2mm. Im Falle der 2mm Platten ist zu empfehlen, die Gravurtiefe maximal auf 0.5mm zu

beschränken, um das unfreiwillige Ausbrechen vom "Sprue" zu reduzieren.

|

LASERWORK in G Scale

Eine "Wortschöpfung" meinerseits,

ohne Gewähr des Auffindens im Duden.

|

Wie alles begann. meine Projekte auf der Basis von gelaserten Platten in Kunststoff oder MDF.

|

|

Mein erstes Projekt

|

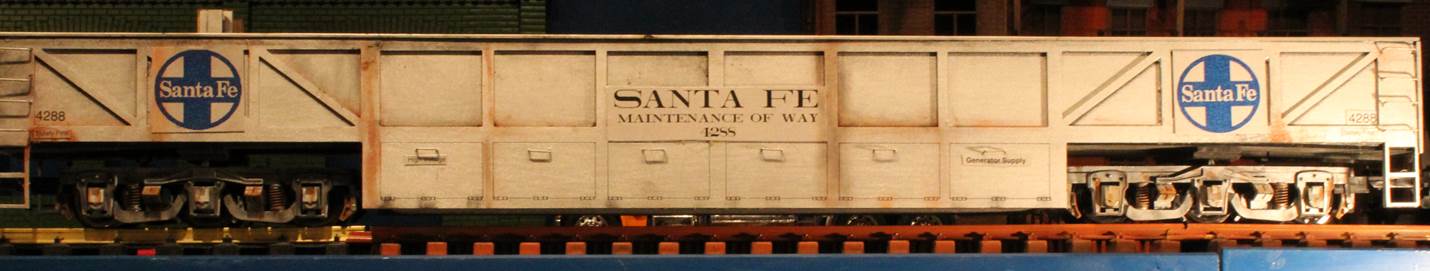

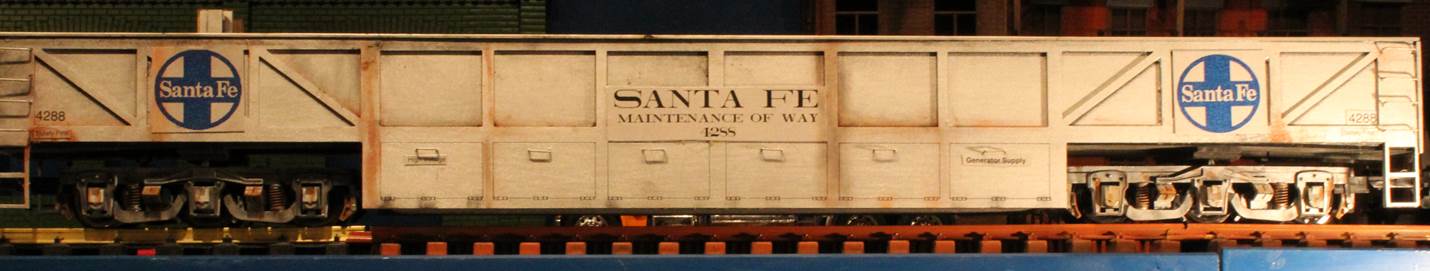

Der Boomcar

Planung und Bau: F. Rossi / Laserwork Easygleis. (Easygleis.de)

Als Technikfreak und in Erinnerung an meine Jugendjahre wollte ich gerne einen Kran mit Boomcar haben. Dies musste natürlich in Spur G 1:29 sein. So viel zu den früheren, verklärten Spielstunden mit dem H0 Märklinkran. Alleine die Absicht, es diesmal mit einem amerikanischen Schienenkran zu versuchen, vergrösserte das Ganze ins Gigantische. Warum, ganz einfach, ein Bucyrie 250 Tonnenkran sollte es schon werden. In H0 hatte hatte ich ja bereits 2 grosse Kräne von Athearn und eben einen Booncar auf Eigenbaubasis. Der "Vernunft gehorchend" begann ich mit dem viel einfacheren Boomcar als einfacheres Modell.

Einen detaillierten Beitrag zu diesem Wagen findest du unter Custombuilt / G Scale / Boomcar.

Dasselbe Modell findest du auch unter Custumbuilt H0 auf der Homepage.

.... ....

Hier ein Bild des zusammengesetzten, geschliffenen Rohlings. Der vorbehandelte Grund ergibt eine bessere Farbhaftung und einen "weicheren" Farbton.

Ein Versuchsweise eingelegter Boden aus Northeasternholz zeigt den angestrebten und gewünschten Charakter.

Die Innenwände sind noch noch ohne Holzverkleidung.

|

|

Mein zweites Projekt

|

Der Depressed Center Heavy Flatcar

Planung und Bau: F. Rossi / Laserwork CM Design Adliswil, Schweiz

Bei dieser Firma bin ich geblieben weil auf meine Wünsche eingegangen wurde, weil die Qualität perfekt ist

und nicht zuletzt weil hier angemessene Preise verlangt werden!

Dieses Modell war schon deutlich ambitionierter und grösser.

Den Beitrag dazu findest du unter Custombuilt / G Scale / Depressed Center Flatcar.

|

|

Mein drittes Projekt

|

Die Kastenbrücke Planung und Bau: F. Rossi / Laserwork

|

|

Für dieses Mal ist es eine Brücke.

Zum ersten Mal baue ich sie in MDF. Da

sie ja Indoor stehen wird, entfallen die Feuchtigkeitsprobleme.

|

Immer noch anfällig für grössenwahnsinnige Projekte, musste es diesesmal eine 1.80 Meter lange Kastenbrücke für ein städtisches Gebiet werden. Inwischen ist bei mir zuhause überall eine Werkstatt, es reicht bis in den Wintergarten.

Den detailierten Beitrag dazu findest du unter: Structures / G Scale / Girderbridge.

|

| |

|

|

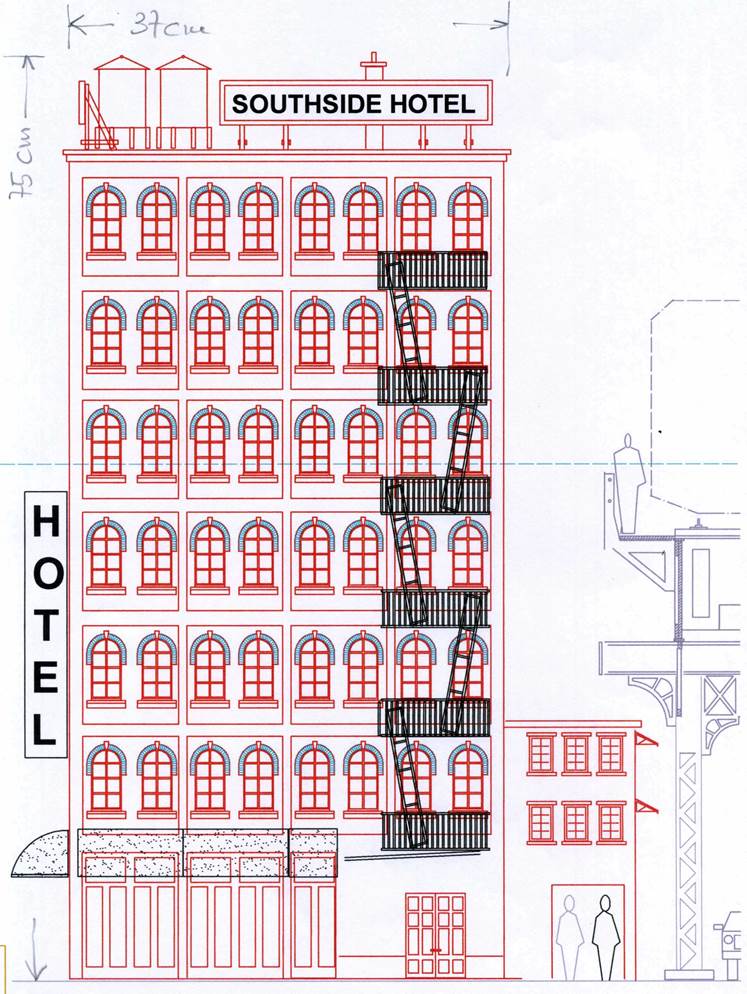

Mein viertes Projekt

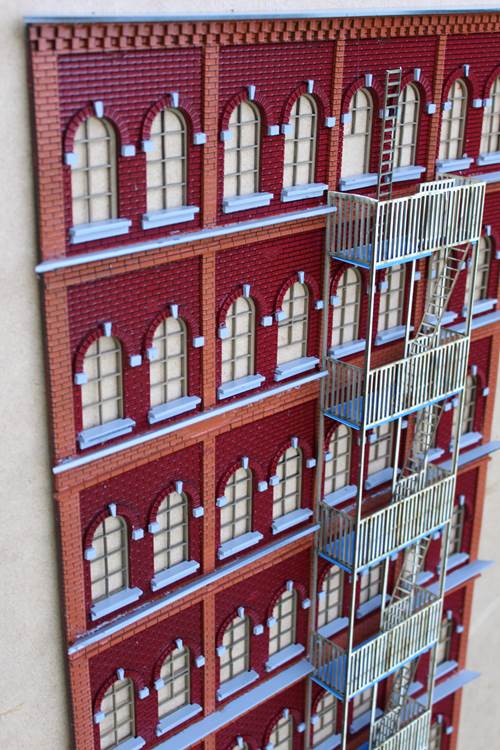

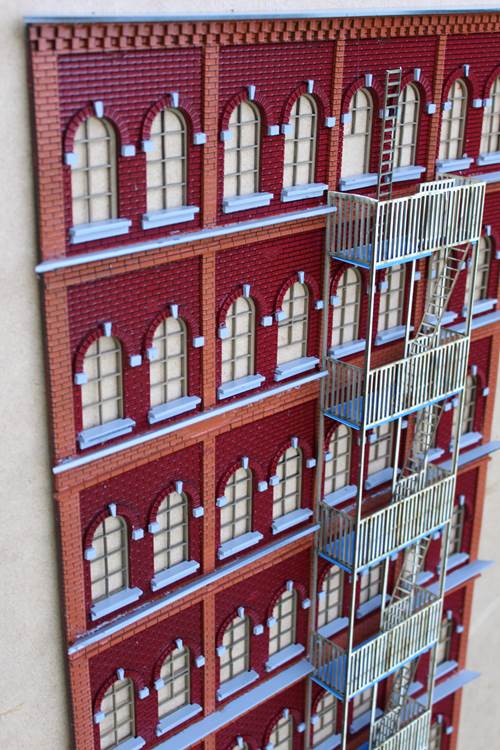

Provisorische Feuertreppe ungespritzt

Die definitive Feuertreppe nach dem zweiten verbesserten Lasern in Anthrazit gespritzt.

|

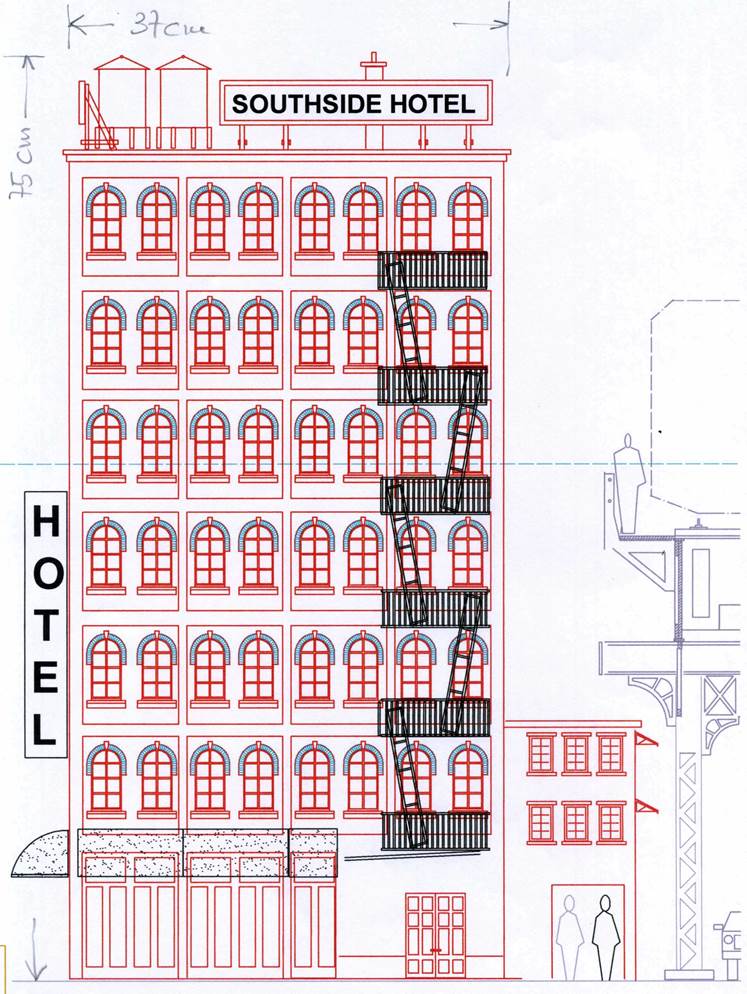

Das Southside Hotel

Planung und Bau: F. Rossi / Laserwork

Was nützt der beste Eisenbahnanschluss, wenn nicht einmal ein Hotel in der Nähe ist?!

Mein nach wie vor ungebremster Gigantismus wächst diesmal in die Höhe. Ein alter heruntergekommener Hotelkasten von gut 75cm Höhe kratzt am Himmel oder besser gesagt an der Zimmerdecke und besteht aus zehn gelaserten Platten von je 750x500x2mm, die schichtweise zusammengeleimt werden.

Ziel war es diemal nebenbei möglichst filigrane Bauteile zu entwickeln, die an die Grenzen des Möglichen gingen. Insbesondere traf die bei der Feuertreppe zu die aus 1mm dicken Kunstharzplatten (Kellco) hergestellt wurden.

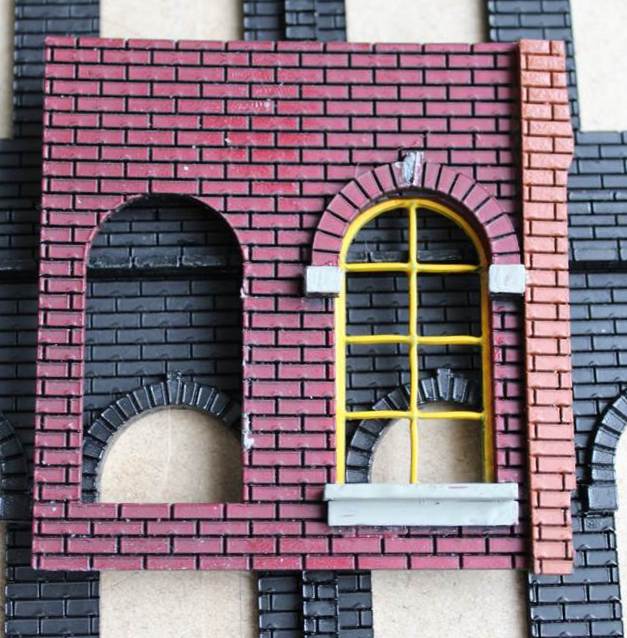

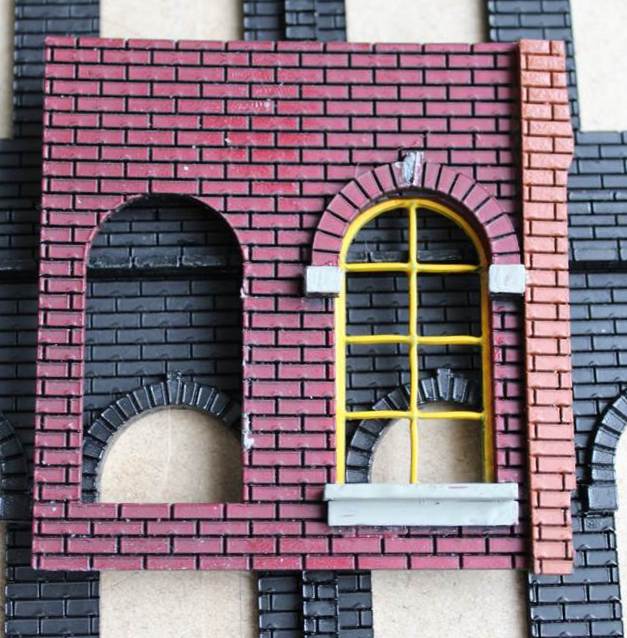

Ein Muster der zweifarbigen Fassade, noch nicht verwittert und nicht mattiert. Auch die Verglasung fehlt noch.

Der Anteil der vielen Fenster und damit das Licht im Innern des Modells zwingen mich wahrscheinlich noch zu einem "Innenausbau".

Die "Betonlaufbänder" sind noch nicht überall montiert und müssen, da nur auf deren Kanten verleimt, noch mit

Kapitellen unterstützt werden. Wo sonst, wenn nicht hier, können erwischte Nebenbuhler sich zitternd an die

Fassade klammern, während gehörnte Ehemänner die Schranktüren aufreissen und deren Ehefrauen verstohlen

zum Fenster sehen.

Siehe auch den detaillierten Beitrag unter Structures / G Scale / Southside Hotel

|

| |

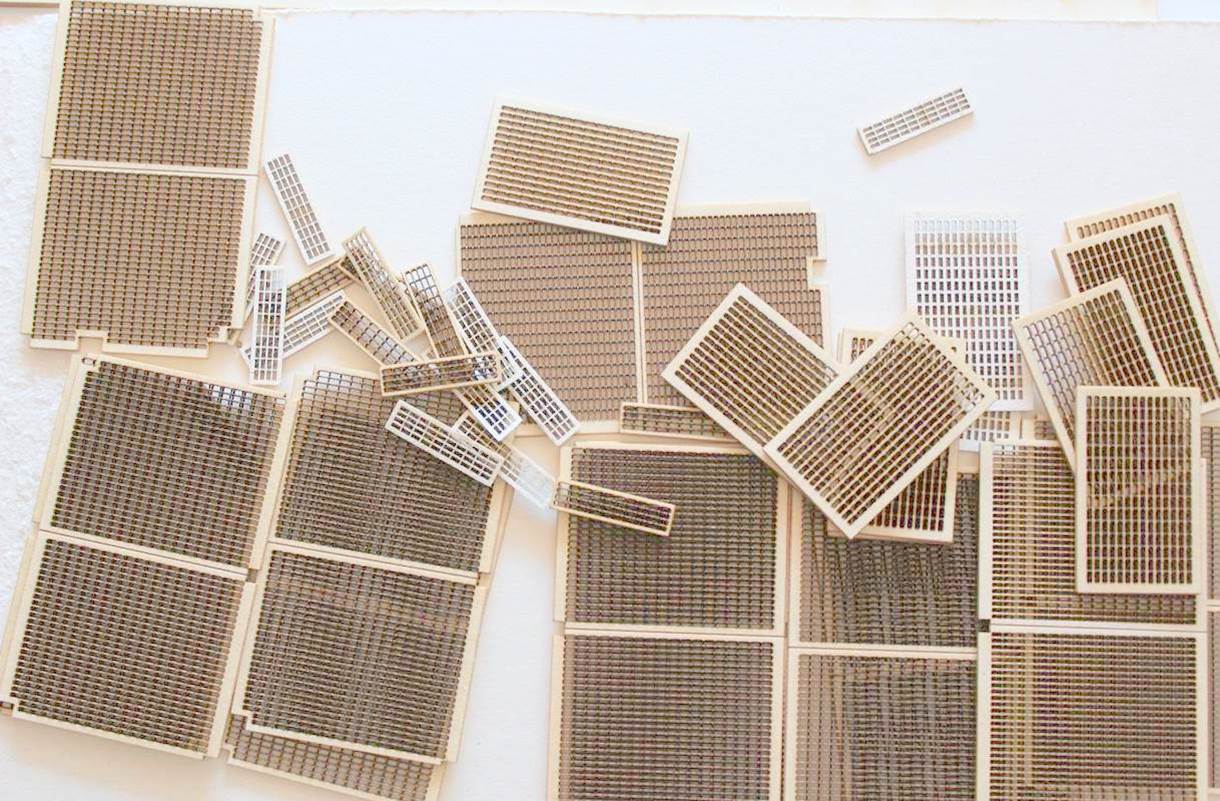

Die Dieselservice Plattform |

| Mein 5. Projekt |

Die Firma CM Design hat vorgeschlagen, es einmal mit einem speziellen Karton für meine Indoormodelle zu versuchen.

Daraus entstand eine Bauart die an das tatsächliche Maximum von Filigranität heranreichte.

Den Beitrag findest du unter Structures G Scale Diselservicestation 2

|

| |

|

| |

Basis: Spezialkarton Stärke 1mm Gitterroste mit komplett durchgelaserten Löchern zwischen den Gitterstäben.

Erfahrung: Das Material ist extrem leicht zu beschädigen. Beim Spritzen nimmt es Feuchtigkeit der Farbe auf, die aber wieder austrocknet.

Die Bauteilen müssen beim trocknen ganz flach aufliegen.

Durch die normale Luftfeuchtigkeit im Raum allerdings wird es weich, und ist erst später wieder stabiler.

Es muss wohl noch ein anderes Material gefunden werden.

|

| |

|

....

....